中心供氧系统氧气管道的施工验收要求

氧管施工,验收

1 氧气管道、阀门和管件应无裂纹、鳞片、夹层渣等。接触氧气的表面必须彻底去除毛刺、焊瘤、焊渣、粘砂、铁锈等可燃物质,保持内壁光滑干净,直至管道除锈出现本色。安装过程中和安装后,应采取有效措施,防止可燃物、铁锈、焊渣、砂等杂物进入或留在管道中,并进行严格检查。

2 碳钢氧气管焊接时,应采用氩弧焊作为打底。除按照本规定的要求外,管道的安装、焊接和施工、验收应遵守。 GBJ 235(金属管)、GBJ 236 有关规定。氧管类别应该提高一级。

3 与氧气接触的所有部件,如氧气管道和阀门,必须在安装前和维护后进行严格的除锈和脱脂。当阀门和仪器在制造厂脱脂,并且有可靠的密封包装和证明时,可以停止脱脂。喷砂和酸洗可用于除锈。无机非可燃清洗剂和四氯化碳溶剂可用于脱脂。并采用紫外线检查法、樟脑检查法或溶剂分析法进行检查,直至合格。脱脂后的碳钢氧气管应立即钝化或充入干氮封闭管口。对于水压试验管道,管道内壁必须在脱脂后钝化。

4 安装氧气管后,应进行强度和严密性试验,试验要求应符合下列要求:

a)氧气管的强度试验应用于无油的清洁水或干燥空气和氮气。工作压力大于 3.0MPa 氧管应用水进行强度试验。

采用水压法测试碳钢氧气管道时,应在测试前对管内壁进行钝化处理。

在水压试验过程中,奥氏体不锈钢氧气管的氯离子含量不得超过 25g/m3,否则应采取措施。

b)测试压力基于被测系统的设计压力。在图纸上没有规定的情况下,使用系统的工作压力作为测试压力的计算基准。

c)用水进行强度试验时,强度试验压力为 1.25 设计压力翻倍,不小于 0.1MPa;设计压力大于等于 10MPa 管道、水压强度试验压力为 1.5 设计压力翻倍。

在测试水压强度时,在达到测试压力后保持水压强度 10min,检查管件不变形,不渗漏为合格。试验结束后,用无油气体吹扫管道内的残液。

d)采用气体进行强度试验时,强度试验压力应为 1.15 两倍的设计压力不小于 0.1MPa。

使用气体进行强度试验时,应逐步进行升压,先升压。测试压力的50%,经过检查后, 10% 试验压力级差逐级升压,每级停留不小于达到试验压力后,3min稳定。 5min,以无变形、无泄漏为合格。

设计压力小于 0.1MPa管道,可以不分级升压。

使用气体进行强度试验时,应采取安全措施,并经主管单位安全部门批准。

e)氧气管道强度试验合格后,应进行严密性试验。严密性试验的介质应为无油、干燥的空气或氮气。严密性试验压力等于管道设计压力。管道内的气体压力达到设计压力后

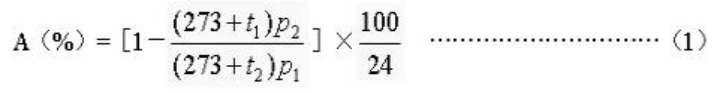

保持室内和地沟管道的平均小时泄漏率不得超过24小时。 0.25%;室外管道不应超过室外管道。 0.5%是合格的。泄漏率 A 按式(1)、(2)计算:

管道公称直径DN≤0.3m 时:

当管道公称直径DN>0.3m 时:

式中:p1¡ ¡ 试验开始时的绝对压力,MPa; p2¡ ¡ 试验终了时的绝对压力,MPa;

t1¡ ¡ 试验开始时的温度,℃ ; t2¡ ¡ 试验终了时的温度,℃ ; DN¡ ¡ 管道公称直径,m。

5 氧气管道在安装、检修后或长期停用后再投入使用前,应将管内残留的水分、 铁屑、杂物等用无油干燥空气或氮气吹扫干净,直至无铁锈、尘埃及其他杂物为止。吹 扫速度应不小于 20m/s。

严禁用氧气吹扫管道